imageS: la machine vision nell’industria delle bevande con HALCON

Con il software di visione artificiale HALCON si centra l’obiettivo e si rendono più sicuri e affidabili i processi automatizzati

Con il software di visione artificiale HALCON si centra l’obiettivo e si rendono più sicuri e affidabili i processi automatizzati

La produzione di bottiglie nell’industria delle bevande è altamente automatizzata, poiché è necessario produrre grandi quantità in modo rapido e affidabile. L’obiettivo è rendere i processi automatizzati il più possibile sicuri e affidabili: questa è la leva per poter gestire un processo ad alta velocità a lungo termine.

Utilizzare strumenti standardizzati permette di implementare un sistema di controllo qualità che rileva in modo rapido ed efficiente i difetti in un processo completamente automatizzato, ma che sia anche a bassa manutenzione consentendo il rapido e facile adattamento ad altri tipi di prodotti.

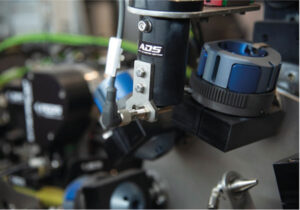

È ormai imprescindibile che il controllo qualità venga effettuato in linea. A tal fine, i moderni sistemi prevedono l’uso di una o più telecamere che acquisiscano le immagini necessarie. Queste vengono poi controllate utilizzando algoritmi specifici appartenenti a software di visione artificiale, tra i quali il più noto è HALCON di MVTec GmbH.

HALCON è lo standard industriale nel campo del software di elaborazione delle immagini e contiene numerosi algoritmi di processing che consentono di ottenere risultati robusti e affidabili. Tramite HDevEngine, una libreria che funge da interprete e consente di caricare ed eseguire direttamente i programmi e le procedure dall’interno di un’applicazione, si possono modificare i processi di visione artificiale al volo, senza dover ricompilare o ri-certificare tutto il sistema. Inoltre, HDevEngine comunica con la GUI in background, garantendo che gli operatori abbiano un contatto minimo o nullo con essa.

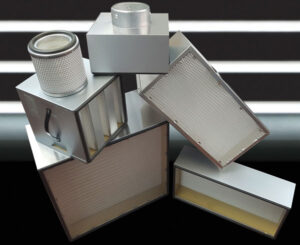

Per assicurare che il processo sia il più automatizzato possibile, HALCON viene integrato nell’intero sistema in modo che possa comunicare con gli altri componenti: ad ogni difetto riscontrato, attraverso i protocolli di comunicazione OPC-UA e PROFINET avviene uno scambio di dati coerente tra i vari elementi del sistema. In questo modo, è possibile ottenere un’automazione completa e si soddisfano i requisiti del controllo qualità automatizzato. Ecco che allora controllare la presenza di impurità, rotture del vetro, tappi non ben avvitati, diventa estremamente facile e di piena affidabilità, permettendo di ottenere un prodotto sicuro.

Per assicurare che il processo sia il più automatizzato possibile, HALCON viene integrato nell’intero sistema in modo che possa comunicare con gli altri componenti: ad ogni difetto riscontrato, attraverso i protocolli di comunicazione OPC-UA e PROFINET avviene uno scambio di dati coerente tra i vari elementi del sistema. In questo modo, è possibile ottenere un’automazione completa e si soddisfano i requisiti del controllo qualità automatizzato. Ecco che allora controllare la presenza di impurità, rotture del vetro, tappi non ben avvitati, diventa estremamente facile e di piena affidabilità, permettendo di ottenere un prodotto sicuro.

MVTec è distribuita in Italia da iMAGE S S.p.A., azienda leader del settore da sempre in continua ricerca di prodotti di alta qualità e delle ultime tecnologie del mercato, per offrire le migliori soluzioni nell’ambito della visione industriale per l’alimentare.

_______________________________________________________________________

Machine vision in the beverage industry with HALCON

With computer vision software HALCON, the goal of making automated processes safer and more reliable is fully hit

In the beverage industry, bottle production is highly automated since producing large quantities rapidly and efficiently is essential. The goal is making automated processes all the more reliable and safer: This is the leverage to manage a high-speed process on the long run.

Standardized equipment enables implementing a quality control system that rapidly and efficiently detects the defects in a fully automated process, but it also needs to be low-maintenance and allow fast and easy adjustment to other types of products.

It is essential that quality control is operated in line, and to this regard modern systems feature one or more cameras to capture all required images. Thy are then checked using specific algorithms of computer vision software, among which the best known is HALCON from MVTec GmbH.

HALCON is the industrial standard in vision processing software featuring many processing algorithms that enable getting sound and reliable results. With HDevEngine, a library that acts as an interpreter and lets you directly load and execute programs and procedures from within an application, and you can modify artificial vision processes immediately without re-filling or re-certifying the entire system. In addition, HDevEngine also communicates with background GUI, guaranteeing that operators have minimum or zero contact with it.

To guarantee that the process is as much automated as possible, HALCON is integrated into the system to communicate with the other component: At every defect detected, though communication OPC-UA and PROFINET protocols, there is a coherent data exchange among the various system elements. This way, it is possible to get full automation, and automated quality control requirements are met. Hence, checking for impurity, glass breakage, and loose caps, becomes very easy and highly reliable, for a safe product.

MVTec is distributed in Italy by iMAGE S SpA, leader company that is always seeking high-quality products and advanced technologies as to offer the best industrial vision solutions for the food sector.