Dinamiche di controllo rapide riducono il consumo di vapore fino al 30%

Dinamiche di controllo rapide riducono il consumo di vapore fino al 30%

Un’applicazione relazionata dal Dr. Rainer Lange e Peter Stein

Il livello di qualità che si può raggiungere nel controllo di un impianto a vapore dipende fortemente dalle caratteristiche dinamiche del sistema generale, includendo l’elemento di controllo, l’attuatore e il controllore. I parametri di controllo per le valvole a saracinesca scorrevole, relativi al comportamento dinamico, sono chiaramente superiori a quelli per le valvole di controllo convenzionali. Ne consegue che le dinamiche altamente reattive non solo migliorano la qualità del controllo ma formano anche le basi per circuiti di controllo con tempi di reazione molto brevi. Questo si è rivelato come il fattore chiave nel risparmio di vapore fino al 30% (Foto 1). I confronti attuali tra operatori di impianti a vapore mostrano che i risparmi di questa portata si possono ottenere solamente installando una valvola a saracinesca scorrevole al posto di una valvola di controllo tradizionale.

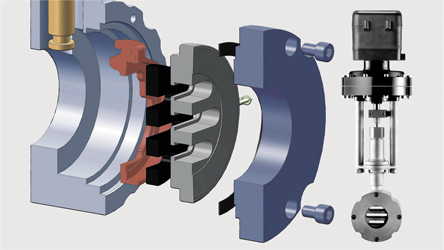

I prerequisiti più importanti per dei tempi di reazione brevi in un elemento di controllo sono battute corte, piccoli attuatori e basse forze di attuazione che derivano da questi. Tutte queste caratteristiche si presentano assieme nella valvola a saracinesca scorrevole. Mentre la valvola è in azione, due piastre scanalate scivolano una contro l’altra trasversalmente alla direzione del flusso. La fase tipica tra aperto e chiuso è di appena 6-9 mm. Uno dei maggiori vantaggi derivanti da questo principio operativo è la bassa forza di attuazione richiesta per i movimenti di posizionamento. La valvola a saracinesca scorrevole richiede solamente un decimo della forza di attuazione richiesta da una valvola di controllo a sfera alle medesime condizioni di processo. Inoltre, come risultato diretto di questo, l’attuatore della valvola per le valvole a saracinesca scorrevole è naturalmente più leggero e più piccolo.

Dinamiche di controllo alle massime prestazioni

Analizzando la sua risposta di frequenza, le dinamiche di una valvola di controllo possono essere valutate in base alle sue performance di controllo e questo aspetto è stato studiato sperimentalmente, per esempio, (1) per diversi sistemi di valvole di controllo. La conclusione generale che ne deriva è che l’uso delle valvole a saracinesca scorrevole nel circuito di controllo risulta in maggiori guadagni critici; tuttavia, il processore di controllo può essere impostato in modalità “più aggressiva”, mentre l’overshooting è ridotto quando si avvicina un valore di set point modificato, che viene raggiunto anche più rapidamente.

In relazione al tipo di impianto e di processo è quindi possibile attingere a potenziali risparmi aggiuntivi semplicemente scambiando una valvola a sfera con una valvola a saracinesca scorrevole. Facendo questo si riducono le quantità di vapore immesse nel sistema da un’azione di overshooting. Questo è supportato dai dati registrati dagli operatori di diversi sistemi a vapore.

Produttore cinese di tabacco, Hongta Tobacco, riduce il consumo di vapore del 30%

Nelle tre linee in funzione presso il produttore cinese di tabacco, Hongta Tobacco, il tabacco viene condizionato a diverse temperature. La variabile di processo che determina la qualità è l’impostare la temperatura a 60, 65 o 70°C. A seconda della temperatura richiesta, Hongta Tobacco aveva in precedenza richiesto fino a 990 kg di vapore all’ora per il suo processo. In questo impianto di vapore, l’operatore dell’impianto ha sostituito le valvole tradizionali a sfera con quelle a saracinesca scorrevole, senza apportare alcun altro cambiamento all’impianto. I parametri di controllo della temperatura sono stati quindi regolati e il conseguente consumo di vapore misurato con i seguenti risultati. Successivamente, il consumo di vapore è diminuito nella linea a 60 gradi di 200 Kg/h, oppure del 36%, nella linea a 65 gradi di 200 kg/h, o del 25%, e nella linea a 70 gradi di 150 kg/h, o 17%.

L’investimento nelle valvole scorrevoli a saracinesca ha ripagato in pochi mesi.

Produttore di olio di palma Palmaju Edible Oil risparmia 5 tonnellate di vapore al giorno

Oltre ai vantaggi che le valvole a saracinesca scorrevole possono portare al sistema, possono anche essere automatizzate. Il risparmio potenziale che può essere ottenuto da una valvola a saracinesca scorrevole che incorpora un posizionatore intelligente può essere documentato da un operatore di un impianto di olio di palma, Palmaju Edible Oil in Johor in Malesia. Usando una piccola valvola a saracinesca scorrevole con una grandezza nominale di DN32 con un posizionatore digitale, invece di un regolatore a pressione ad azione automatica, Plamaju Edible oil ha potuto ridurre il consumo di vapore di 5 tonnellate al giorno (Foto 2). Sulla base dei costi di produzione dell’energia in Malesia, per il gestore dell’impianto il potenziale di risparmio ammonta a oltre 25.000 euro all’anno usando questa singola valvola.

Con un controllore di processo integrato

Come opzione, il posizionatore 8049 usato ha un controllore di processo integrato per attività di controlli locali. Questa versione del posizionatore con un controllore di processo UPC unisce la funzione di un posizionatore con quella di un controllore di processo; pertanto, è possibile impostare circuiti di controllo locale come si trova comunemente nei circuiti a vapore, con costi e sforzi minimi per l’installazione.

The sliding gate valve reins in costs for steam systems

Rapid control dynamics reduce steam consumption by up to 30 %

An application report by Dr. Rainer Lange and Peter Stein

The level of quality attainable in controlling a steam plant depends strongly on the dynamic characteristics of the total system comprising the control element, actuator and controller. The control parameters for sliding gate valves relating to dynamic behaviour are clearly superior to those for conventional control valves. As a result, the highly responsive dynamics not only improve the control quality but also form the basis for control circuits with very short reaction times. This has proved to be the key factor in steam savings of up to 30% (pic. 1). Current comparisons of steam plant operators show that savings of this magnitude are attainable only by installing a sliding gate valve in place of a traditional control valve.

The most important prerequisites for short reaction times in a control element are short strokes, small actuators and low actuation forces resulting from these. All of these characteristics come together in the sliding gate valve. As it operates, two slotted plates slide against each other transversely to the direction of flow. The typical stroke between opened and closed is a mere 6 to 9 mm. One of the most noteworthy advantages stemming from this operating principle is the low actuation force required for the positioning movements. The sliding gate valve needs only one tenth of the actuation force required by a globe control valve under the same process conditions. Also as a direct result of this, the valve actuator for sliding gate valves is naturally correspondingly lighter and smaller.

Control dynamics at the highest performance level

By analysing its frequency response, the dynamics of a control valve can be evaluated in terms of its control performance. This aspect was studied experimentally, for example, in [1] for different control valve systems. The general conclusion which can be gathered from this is that the use of sliding gate valves in a control circuit results in higher critical gains. On the one hand, therefore, the process controller can be set “more aggressively”, while, on the other hand, overshooting is reduced when approaching a changed set point value, which is also reached more quickly.

Depending on the plant and process, it is therefore possible to tap into potential additional savings simply by exchanging a globe style valve by a sliding gate valve. By doing so, the quantities of steam fed unnecessarily into the system by an overshooting action are reduced. This is supported by the figures recorded by operators of different steam systems.

Chinese tobacco manufacturer, Hongta Tobacco, reduces steam consumption by 30%

In the three lines at the Chinese tobacco manufacturer, Hongta Tobacco, the tobacco is conditioned at different temperatures. The process variable defining the quality is the temperature setting at 60, 65 or 70°C. Depending on the temperature setting required, previously Hongta Tobacco had required up to 990 kg of steam per hour for this process. The plant operator replaced traditional globe style valves in this steam facility – without making any other changes to the plant – with sliding gate valves. Then the temperature control parameters were re-adjusted, and the resulting steam consumption measured with the following remarkable results. Afterwards, the steam consumption fell in the 60 degree line by 200 kg/h, or 36%, 65 degree line by 200 kg/h, or 25% and 70 degree line by 150 kg/h, or 17%.

The investment in the sliding gate valves had paid off within a matter of a few months.

Palm oil producer Palmaju Edible Oil saves 5 tons of steam per day

Besides the advantages that sliding gate valves can bring to systems, they are also easy to automate. The potential savings that can be achieved from a sliding gate valve incorporating an intelligent positioner are impressively documented by the operator of a palm oil plant, Palmaju Edible Oil, in Johor, Malaysia. By using a small sliding gate valve with a nominal size of DN32 with a digital positioner instead of a self-acting pressure regulator, Palmaju Edible Oil was able to reduce the steam consumption by 5 tons per day (Pic. 2). Based on the energy generating costs in Malaysia the savings potential amounts to over 25,000 euros per year for the plant operator by using this single valve.

With integrated process controller

As an option, the 8049 positioner used here has an integrated process controller for local control tasks. This version of the positioner with an IPC process controller combines the function of a positioner with that of a process controller. Thus, it is possible to set up local control circuits as found commonly in steam circuits, with minimum cost and effort involved in installation.