I sistemi dinamici HP realizzati da MH possono raggiungere produzioni fino a 600 ppm per flowpack lunghi 150 mm

I sistemi dinamici HP realizzati da MH possono raggiungere produzioni fino a 600 ppm per flowpack lunghi 150 mm

La presenza di sistemi di unificazione nelle linee di confezionamento è un segnale significativo di un livello di complessità e automazione molto elevato. La selezione del dispositivo corretto non è banale e ha un forte impatto sulla qualità dei prodotti e il buon funzionamento delle macchine a valle e in generale dell’efficienza della linea. Esistono molti tipi di sistemi di unificazione, ma i principali ricadono in due categorie: unificatori pneumatici o ad accumulo e unificatori dinamici.

I primi presentano dei “cancelli” sulle piste di ingresso che rimangono chiusi in attesa che il tratto di convergenza risulti libero, rilasciando poi le file di prodotti in sequenza. Questa soluzione, semplice ed economica, richiede due importanti prerequisiti: i prodotti devono essere in grado di sopportare la pressione in fase di accumulo e le macchine a valle devono essere in grado di ricevere i prodotti a treni senza andare in crisi. Se il primo punto è intuitivo perché riguarda l’integrità dei prodotti, è importante approfondire il secondo. All’uscita dell’unificatore i prodotti a treni si presentano attaccati tra loro o comunque molto vicini, ma la velocità del nastro è pari a quella che si avrebbe con prodotti regolarmente cadenzati con una luce libera tra loro pari alla dimensione del prodotto stesso. La produttività media della linea non cambia, ma quando il treno arriva in macchina quella istantanea, dal punto di vista della macchina, è doppia. Per questa ragione o la macchina è in grado di gestire la situazione o è necessario normalizzare il flusso con un nastro di rallentamento e uno di accelerazione dopo l’unificatore, cosa che chiaramente richiede maggiori spazi in stabilimento.

Quando queste premesse non sono verificate e i prodotti non sono accumulabili, per rischio di sovrapposizione o di danneggiamento per eccessiva pressione o ancora perché le macchine a valle richiedono che i prodotti si presentino con una cadenza regolare con adeguata distanza tra un prodotto e l’altro, allora è necessario utilizzare un sistema dinamico.

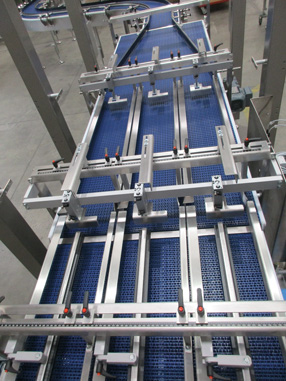

Un unificatore dinamico è un sistema scalabile composto da una serie di nastri fasatori che accelerano o rallentano i prodotti in arrivo dalle file in ingresso al fine di creare il gap necessario per evitare che due pezzi di presentino contemporaneamente nel punto di convergenza, garantendo nel contempo una spaziatura regolare. Al crescere della cadenza produttiva aumenta anche il numero di fasatori richiesti. I sistemi dinamici HP realizzati da MH possono raggiungere produzioni fino a 600 ppm per flowpack lunghi 150 mm.

Merger systems in packaging lines: a short guide for selection

The HP dynamic systems made by MH can reach throughputs up to 600 ppm for 150 mm long flowpacks

The presence of merger systems in the packaging lines is a significant sign of a very high level of complexity and automation. The selection of the correct device is not trivial and has a strong impact on the quality of the products and the proper functioning of the downstream machines and in general on the efficiency of the line. There are many types of mergers, but the main ones fall into two categories: pneumatic or accumulation unifiers and dynamic unifiers.

Accumulation types have “gates” on the entrance lanes which remain closed waiting for the convergence section to be free, then releasing the rows of products in sequence. This simple and cost-effective solution requires two important prerequisites: the products must be able to withstand the pressure during the accumulation phase and the downstream machines must be able to receive the products in trains without being stressed. If the first point is intuitive because it concerns the integrity of the products, it is important to deepen the second. At the exit of the merger, the products are attached to each other or in any case very close, but the speed of the belt is equal to that which would be obtained with regularly timed products with a gap between them equal to the size of the product itself. The average productivity of the line does not change, but when the train arrives by car, the instantaneous one, from the point of view of the machine, is double. For this reason, either the machine is able to handle the situation, or it is necessary to normalize the flow with a slowdown belt and an acceleration one after the unifier, which clearly requires more footprint.

When these premises are not verified and the products cannot be accumulated, due to the risk of overlapping or damage due to excessive pressure or because the downstream machines require the products to be presented at a regular frequency with adequate distance between one product and another, then it is necessary to use a dynamic system.

A dynamic merger is a scalable system composed of a series of phasing belts that speed up or slow down the products arriving from the incoming rows in order to create the necessary gap to prevent two pieces from appearing at the convergence point at the same time, while ensuring a regular spacing. As the production rate increases, the number of phasers required also increases. The HP dynamic systems made by MH can reach throughputs up to 600 ppm for 150 mm long flowpacks.