ALL4PACK EMBALLAGE PARIS è un’importante fonte di ispirazione per l’industria e fornisce le soluzioni più appropriate a tutti i professionisti per affrontare le sfide ecologiche di oggi e di domani

ALL4PACK EMBALLAGE PARIS è un’importante fonte di ispirazione per l’industria e fornisce le soluzioni più appropriate a tutti i professionisti per affrontare le sfide ecologiche di oggi e di domani

ALL4PACK EMBALLAGE PARIS (dal 4 al 7 novembre 2024 a Paris Nord Villepinte) è la principale fiera internazionale in Francia per tutti gli attori del settore dell’imballaggio. Appuntamento imperdibile, pone al centro delle sue riflessioni i temi dello sviluppo sostenibile e si posiziona come vetrina per tutte le innovazioni al servizio della sostenibilità, delle performance e della redditività.

Vero e proprio luogo di interazione e scambio, la fiera ALL4PACK EMBALLAGE PARIS, oltre alla sua offerta, è un’importante fonte di ispirazione per l’industria e fornisce le soluzioni più appropriate a tutti i professionisti per affrontare le sfide ecologiche di oggi e di domani.

ALL4PACK EMBALLAGE PARIS, il think tank per un intero settore

Il settore del packaging è al centro delle sfide del settore in termini di circolarità e di decarbonizzazione. Oggi deve affrontare molteplici sfide: ambientali, economiche, logistiche e, naturalmente, normative, con le leggi AGEC e sul clima e la resilienza in Francia, nonché il progetto di legge sugli imballaggi e i rifiuti di imballaggio (PPWR), in discussione al Parlamento europeo.

L’edizione 2024 di ALL4PACK EMBALLAGE PARIS si afferma ancora una volta come luogo di business, con l’organizzazione di incontri d’affari tra visitatori ed espositori nonché delegazioni di top buyers internazionali. Sarà anche un luogo di riflessione e influenza, un laboratorio di idee e innovazione per tutti gli attori e i decisori del settore del packaging. A tal fine, il salone ha istituito un “Comitato di esperti”, composto da 14 membri appartenenti ad alcuni tra i più importanti gruppi internazionali nei loro settori (CITEO, Coca-Cola France, Fleury-Michon, Groupe Bel, L’Oréal, Lea Nature, Pierre Fabre, Procter & Gamble, Remy Cointreau …) che si riuniscono per discutere le loro aspettative in qualità d’industrie che utilizzano il packaging e permettono alla fiera di essere al corrente delle preoccupazioni concrete del settore.

Inoltre, la fiera si avvale anche di numerosi partner: CITEO, Carton Cordule de France (COF), Conseil National De l’Emballage (CNE), ELIPSO, Federation Nationale du Bois (FNB), GEPPIA, SECIMEP … e, per la prima volta quest’anno, l’European Brand and Packaging Design Association e la World Packaging Organisation.

Un’offerta completa, ricca e internazionale

Salone internazionale generalista, ALL4PACK EMBALLAGE PARIS offre una gamma completa di prodotti (Packaging, Processing, Printing, Logistics) che comprende tutte le soluzioni di imballaggio e macchine per tutti i settori. Ad oggi, il 70% della superficie del salone è già stata prenotata.

Sono attesi 1.100 espositori e marchi, di cui il 50% internazionali. Molte aziende leader come Armando Alvarez, Atlanta Stretch, Beckhoff, BFR System, CAMA Group, Citeo, Competek, Domino, Fanuc, Fromm, Getra, Goglio, Ima Group, Ocme, Raja, Robopac, Sidel, Siemens, Soretrac, Yaskawa e Zalkin hanno confermato la loro presenza.

Da notare che tra gli espositori e i visitatori della fiera sono rappresentate tutte le industrie che utilizzano il packaging: agroalimentare, in primo luogo, ma anche beni industriali, distribuzione ed e-commerce, farmaceutica/salute, beni di lusso e vendita da asporto.

Un percorso intuitivo

L’edizione 2024 di ALL4PACK EMBALLAGE PARIS si svolgerà nei padiglioni 4 e 5 del Parco delle Esposizioni di Paris Nord Villepinte. La configurazione di questi padiglioni permetterà di distribuire i 50.000 visitatori professionali previsti (di cui il 35% internazionali), in particolare attraverso poli d’animazione allestiti in ogni padiglione.

Il padiglione 4 riunirà gli espositori che offrono macchine di lavorazione e riempimento/confezionamento multi-settore; Marcatura, codifica e stampa di imballaggi; lavorazione, etichette e ospiterà anche la nuova area ALL4PACK CIRCULARITY.

Il padiglione 5 riunirà i mondi del Processing, della Logistica e del Packaging, oltre all‘area conferenze e all’attesissima area ALL4PACK Innovations, insieme al media hub e all’ufficio stampa.

Contenuti e soluzioni per un settore più green

Per tutta la durata della fiera, esperti del settore condivideranno le loro competenze su temi legati alle sfide del settore del packaging in diversi spazi.

- Lo spazio ALL4PACK CIRCULARITY è un’area dedicata alla circolarità che riunisce startup innovative e altri attori impegnati nel processo di transizione. ALL4PACK CIRCULARITY ha l’obiettivo di riunire gli attori coinvolti nei temi dell’eco-design, del riciclo, del riuso e della riduzione dell’impronta ambientale, mettendo in evidenza soluzioni innovative per le aziende che utilizzano imballaggi. In questo spazio i visitatori troveranno lo startup village e un’agorà dedicata agli interventi degli espositori.

- L’area ALL4PACK Innovations, co-progettata quest’anno con l’European Brand & Packaging Design Association (EPDA), presenterà i vincitori degli ALL4PACK Innovation Awards 2024. Questo spazio esplorerà le ultime tendenze e offrirà l’opportunità di scoprire, attraverso gli espositori vincitori del concorso, le novità dei settori presentati in fiera. Saranno inoltre evidenziati i vincitori dei concorsi partner della fiera: L’Oscar dell’Imballaggio, NVC Gouden Noot, SIAL Innovations, Emballage 5.0. Inedito in questo spazio: un’esposizione di packaging innovativi provenienti e selezionati dall’EPDA.

- Inoltre, le visite guidate “Pack Innovation Tour“ e “Pack Machine Tour“ sveleranno soluzioni innovative selezionate da esperti: incontri con gli espositori, macchine in funzione, scoperta di packaging all’avanguardia.

- Durante i 4 giorni della fiera, l’area ALL4PACK Conference offrirà un programma completo di 27 conferenze di alto livello, in connessione con le principali sfide che devono affrontare le industrie che utilizzano gli imballaggi: ambientali, legislative, tecnologiche ma anche sociali, con le nuove abitudini dei consumatori francesi ed internazionali.

- Tutte le conferenze saranno gratuite, ad accesso libero e tradotte (francese/inglese).

“Con ALL4PACK EMBALLAGE PARIS, il più grande evento internazionale dedicato al settore che si svolge in Francia, abbiamo l’ambizione di essere una fiera più grande, più forte e, in definitiva, più utile per l’intero ecosistema del packaging. Con l’incalzare delle normative sulla CSR, le aziende sono chiamate a muoversi nella direzione delle cosiddette 3R: riciclo, riutilizzo e riduzione degli imballaggi. L’innovazione sarà quindi al centro di queste sfide”, afferma Guillaume Schaeffer, direttore del salone.

L’edizione 2024 di ALL4PACK EMBALLAGE PARIS si svolgerà a Paris Nord Villepinte dal 4 al 7 novembre. Evento generalista internazionale, organizzato ogni due anni, ALL4PACK EMBALLAGE PARIS è un vero e proprio riferimento nell’ecosistema del Packaging e dell’Intralogistica. Oggi, la missione della fiera è quella di aiutare i professionisti nell’affrontare una rivoluzione senza precedenti e nell’affrontare le nuove sfide ecologiche che si presentano. Per fare questo, esso riunisce tutte le innovazioni, le tendenze e le competenze al servizio delle industrie utilizzatrici. Offre un approccio globale per soluzioni specifiche, sostenibili e responsabili per soddisfare i problemi di performance dei professionisti del settore: packaging, macchinari, logistica. Questo salone unico riunisce i principali decision maker di 11 settori industriali: Agroalimentare, Bellezza & Igiene, Beni di Consumo, Beni Industriali, Bevande & Liquidi, Distribuzione e E-commerce, Lusso, Farmacia e Salute, Servizi, Trasporto e Intralogistica, e altre multi industrie.

Nel 2022 la fiera ha accolto 1.100 espositori, di cui il 51% internazionali, e 45.000 professionisti, di cui il 32% internazionali.

www.all4pack.com

ALL4PACK EMBALLAGE PARIS 2024 “innovation never stops”

ALL4PACK EMBALLAGE PARIS is a key source of inspiration for industry and supports all professionals in rising to the ecological challenges of today and the future

ALL4PACK EMBALLAGE PARIS (from 4 to 7 November 2024 at Paris Nord Villepinte) is the international benchmark exhibition for all players in the packaging sector. This must-visit event places sustainability issues at the heart of its thinking, positioning itself as the showcase of all innovations in support of durability, performance and profitability. A premier venue for interaction and exchange, ALL4PACK EMBALLAGE PARIS, in addition to its product and solution range, is also a key source of inspiration for industry and supports all professionals in rising to the ecological challenges of today and the future.

ALL4PACK EMBALLAGE PARIS, the think tank of an industry

The packaging sector is at the heart of circularity and industry decarbonisation issues. Today it must address a range of challenges, whether environmental, economic, logistical or, of course, regulatory, with the French AGEC and Climate & Resilience Acts in France, and the proposal packaging and packaging waste regulation (PPWR) currently under discussion in the European Parliament.

The 2024 edition of ALL4PACK EMBALLAGE PARIS once again stands out as a place for business, with the organisation of business meetings between visitors and exhibitors, as well as visits by delegations of international top buyers. It will also be a place for thought leadership and influence, and a laboratory of ideas and innovation for all players and decision makers in the packaging sector.

To achieve these aims, the exhibition has put together a Pack Experts Committee made up of 14 members from international groups among the leading lights in their respective sectors (CITEO, Coca-Cola France, Fleury-Michon, Groupe BEL, L’Oréal, Lea Nature, Pierre Fabre, Procter & Gamble, Remy Cointreau…) who come together to discuss their expectations as packaging user industries and enable the show to fully embrace the practical concerns of the sector. The show furthermore draws on the support of several partners: CITEO, Carton Ondule de France (COF), Conseil National De l’Emballage (CNE), ELIPSO, Fédération Nationale du Bois (FNB), GEPPIA, SECIMEP… and, for the first time this year, the European Brand and Packaging Design Association (EPDA) and the World Packaging Organisation (WPO).

A comprehensive, profusive and international range

As an all-encompassing international show, ALL4PACK EMBALLAGE PARIS offers a full product range (Packaging, Processing, Printing, Logistics) comprising all packaging and machine solutions for all industries. At time of publication, 70% of the surface area is already booked.

1,100 exhibitors and brands are expected to attend, including 50 % from outside France. Many leading names such as Armando Alvarez, Atlanta Stretch, Beckhoff, Bfr System, Cama Group, Citeo, Competek, Domino, Fanuc, Fromm, Getra, Goglio, Ima Group, Ocme, Raja, Robopac, Sidel, Siemens, Soretrac, Yaskawa and Zalkin have confirmed their participation.

Also worth noting is that all the packaging user industries are represented among the show’s exhibitors and visitors: food processing leading the way, but also capital goods, retail and e-commerce, pharma/health, luxury goods and takeaway sales.

An intuitive visitor trail

The 2024 edition of ALL4PACK EMBALLAGE PARIS will take place in halls 4 et 5 of the Paris Nord Villepinte exhibition centre. In adopting these pavilions, the show will spread the distribution of the 50,000 professionals expected (including 35% from abroad), notably through special feature zones set up in each hall.

Hall 4 will bring together exhibitors offering multi-industry processing and filling/packing machines; Marking, coding and packaging printing; processing, labels, and will also host the new ALL4PACK CIRCULARITY zone.

Hall 5 brings together the worlds of Processing, Logistics and Packaging, together with the lecture theatre and the much-anticipated ALL4PACK Innovations space, along with the media hub and press lounge.

Content and solutions for a greener sector

Throughout the duration of the show, industry experts will offer their insight and expertise in several speaking forums on themes connecting with the issues of the packaging industry.

- The ALL4PACK CIRCULARITY space is a zone dedicated to circularity that brings together innovative start-ups and other players involved in the transition process. ALL4PACK CIRCULARITY aims to united actors committed to the issues around eco-design, recycling, reuse and reduction of the environmental footprint, by highlighting innovative solutions aimed at packaging user companies. In this area, visitors will find the start-up village and an agora for exhibitor speaking opportunities.

- The ALL4PACK Innovations area, jointly designed this year with the European Brand & Packaging Design Association (EPDA), will be the showcase for the winning entries in the 2024 ALL4PACK Innovation Awards. This space will explore the latest trends and offer an opportunity to discover, via the award-winning exhibitors, the new solutions in the sectors on show at the exhibition. The area will also display the winners of the exhibition’s partner competitions: L’Oscar de l’emballage, NVC De Gouden Noot, SIAL Innovations, and Emballé 5.0. Another original feature in this space will be a display of innovative packaging sourced and commented upon by the EPDA.

- Alongside, the guided tours “Pack Innovation Tour” and “Pack Machine Tour” will unveil the innovative solutions selected by experts: meetings with exhibitors, machinery in operation, an introduction to cutting edge packaging solutions, etc.

- The ALL4PACK Conferences area will over the four days of the show offer a comprehensive programme of 27 top-level talks and panel discussions tying in with the major challenges faced by packaging user industries: issues of an environmental, legislative or technological nature, but also societal, with new consumer habits both in France and abroad. All talks and round tables are free to attend and will have simultaneous interpreting (French and English).

“With ALL4PACK EMBALLAGE PARIS, the largest international event dedicated to the industry taking place in France, we have the ambition of being a show that’s bigger, stronger and ultimately more useful to the entire packaging ecosystem. With ever more stringent regulations in the field of CSR, companies are prompted to do more in the 3 Rs: Recycling, Reuse and Reduction of packaging. Innovation will therefore be at the heart of these issues,” comments Guillaume Schaeffer, exhibition director.

The 2024 edition of ALL4PACK EMBALLAGE PARIS will be held at Paris Nord Villepinte from 4 to 7 November. An international generalist tradeshow held every two years, ALL4PACK Emballage Paris is a true reference in the Packaging and Intra-logistics eco-system. Today, the show’s mission is to support professionals in responding to an unprecedented revolution and rising to the new ecological challenges that they are facing. To do so, it brings together all the innovations, trends, and expertise at the service of user industries. It offers a global approach for specific, sustainable, and responsible solutions to the performance issues of professionals in the sector: Packaging, machines, logistics. This unique exhibition brings together the top decision-makers from 11 industrial sectors: Food, Beauty & Hygiene, Consumer Goods, Capital Goods, Beverages & Liquids, Distribution and E-commerce, Luxury Goods, Pharmacy & Health, Services, Transport & Logistics, other multi-industries.

In 2022, the show played host to 1,100 exhibitors of which 51% from outside France, and 45,000 professionals, of which 32% from abroad.

www.all4pack.com

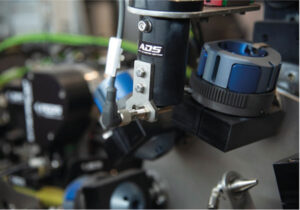

Scoprite come Endress+Hauser, grazie all’esperienza maturata in 50 anni di attività in Italia, può supportarvi nell’implementazione dell’Industry 4.0. Sensori intelligenti, soluzioni e servizi e relative applicazioni concrete vi dimostreranno che siamo “Industry 4.0 ready”. Oltre alla digitalizzazione, saranno di nuovo al centro dell’attenzione prodotti e soluzioni innovative. Vi aspettiamo al Padiglione 5, Stand A053 per presentarvi le novità.

Scoprite come Endress+Hauser, grazie all’esperienza maturata in 50 anni di attività in Italia, può supportarvi nell’implementazione dell’Industry 4.0. Sensori intelligenti, soluzioni e servizi e relative applicazioni concrete vi dimostreranno che siamo “Industry 4.0 ready”. Oltre alla digitalizzazione, saranno di nuovo al centro dell’attenzione prodotti e soluzioni innovative. Vi aspettiamo al Padiglione 5, Stand A053 per presentarvi le novità. In questo modo si risparmia molto tempo nello svolgimento di attività di manutenzione o di ingegneria, poiché la ricerca di informazioni, spesso noiosa, viene eliminata. La combinazione di Netilion Library e Netilion Tablets di Endress+Hauser consentirà la manutenzione mobile e documentata in modo esclusivamente digitale.

In questo modo si risparmia molto tempo nello svolgimento di attività di manutenzione o di ingegneria, poiché la ricerca di informazioni, spesso noiosa, viene eliminata. La combinazione di Netilion Library e Netilion Tablets di Endress+Hauser consentirà la manutenzione mobile e documentata in modo esclusivamente digitale. Proline Promag P 300 – Misuratore di portata elettromagnetico

Proline Promag P 300 – Misuratore di portata elettromagnetico